Máy thử nghiệm vật liệu

Phòng Kinh doanh

Mr. Ba - 0948.27.99.88

Tin tức nổi bật

Liên kết website

Thống kê

- Đang online 0

- Hôm nay 0

- Hôm qua 0

- Trong tuần 0

- Trong tháng 0

- Tổng cộng 0

Tiêu chuẩn thí nghiệm thép - cách chuẩn bị lấy mẫu kéo thép

Tiêu chuẩn thí nghiệm thép cho mẫu tấm phẳng, thép dây, thép thanh, thép định hình, thép ống

Tiêu chuẩn thí nghiệm thép tham chiếu:

ASTM E8/E8M: Standard Test Methods for Tension Testing of Metallic Materials

( Phương pháp test tiêu chuẩn cho kiểm tra ứng suất kéo của vật liệu kim loại)

TCVN 197-1 (ISO 6892 -1): Metallic materials-Tensile testing at ambient temperature

(Vật liệu kim loại - Kiểm tra ứng suất kéo ở nhiệt độ phòng)

TCVN 197-1 (ISO 6892 -2): Metallic materials-Tensile testing at high temperature

(Vật liệu kim loại - Kiểm tra ứng suất kéo ở nhiệt độ cao)

TCVN 4398 (ISO 377), Thép và sản phẩm thép - Vị trí lấy mẫu, chuẩn bị phôi mẫu và mẫu thử cơ tính.

TCVN 10600-1 (ISO 7500-1), Metallic materials – Verification of static uniaxial testing machines – Part 1: Tensile testing machines.

(Vật liệu kim loại - Kiểm tra các máy thử tĩnh một trục - Phần 1: Các máy thử kéo/nén - Kiểm tra và hiệu chuẩn hệ thống đo lực.)

TCVN 10601 (ISO 9513), Metallic materials – Verification of extensometers used in uniaxial testing.

(Vật liệu kim loại - Hiệu chuẩn các hệ thống giãn kế sử dụng trong thử nghiệm một trục.)

ISO 2566-1, Steel - conversion of elongation values - Part 1: Carbon and lon alloy steels

(Thép - chuyển đổi các giá trị độ giãn dài - Phần 1: Thép cacbon và thép hợp kim thấp).

ISO 2566-2, Steel - conversion of elongation values - Part 2: Austenitic steels

(Thép - chuyển đổi các giá trị độ giãn dài - Phần 2: Thép austenit)

Phần 2. Tiêu chuẩn thí nghiệm thép: cách chuẩn bị lấy mẫu thí nghiệm thép

Xem phần 1: Thí nghiệm kéo thép - Các thuật ngữ chuyên ngành về tên gọi trong thí nghiệm.

Xem phần 3: Thí nghiệm kéo thép - Quy trình thí nghiệm kéo thép.

1. Hình dạng và kích thước mẫu tiêu chuẩn

a. Quy định chung về mẫu thử

Mẫu thử thường được gia công cơ một vật mẫu từ sản phẩm hoặc phôi dập hoặc đúc. Tuy nhiên, các sản phẩm có mặt cắt ngang đồng đều (các sản phẩm hình, thanh, dây v.v…) và cũng như các mẫu thử đúc (nghĩa là đối với gang và hợp kim kim loại màu) có thể được thử mà không phải qua gia công.

Mặt cắt ngang của các mẫu thử có thể là tròn, vuông, chữ nhật, hình khuyên hoặc trong các trường hợp đặc biệt, có thể là một số mặt cắt ngang đồng nhất khác.

Các mẫu thử được ưu tiên có quan hệ trực tiếp giữa chiều dài cữ ban đầu Lo, và diện tích mặt cắt ngang ban đầu, So được biểu thị bằng phương trình Lo^2 = k^2* So, trong đó k là hệ số tỷ lệ, và được gọi là các mẫu thử tỷ lệ. Giá trị được chấp nhận trên toàn thế giới đối với k là 5,65. Chiều dài cữ ban đầu không được nhỏ hơn 15mm. Khi diện tích mặt cắt ngang của mẫu thử quá nhỏ so với yêu cầu này để đáp ứng k = 5,65 thì có thể sử dụng một giá trị cao hơn (ưu tiên là 11,3) hoặc một mẫu thử không tỷ lệ.

CHÚ THÍCH: Với việc sử dụng một chiều dài cữ ban đầu nhỏ hơn 20mm, độ không đảm bảo đo sẽ tăng lên.

Đối với các mẫu thử không tỷ lệ, chiều dài cữ ban đầu Lo không phụ thuộc vào diện tích mặt cắt ngang ban đầu So.

Dung sai kích thước của mẫu thử phải phù hợp với các Phụ lục từ B đến E ( xem mục 2)

Có thể sử dụng các mẫu thử khác như các mẫu thử được quy định trong các tiêu chuẩn sản phẩm có liên quan hoặc các tiêu chuẩn quốc gia theo thỏa thuận với khách hàng, ví dụ, ISO 3183[1] (API 5L), ISO 11960[2] (API50T). ASTM A370[6], ASTME8M[7], DIN50125[10], IACSW2[13] và JIS Z2201[14].

b. Mẫu thử qua gia công

Các mẫu thử qua gia công cơ phải có bán kính chuyển tiếp giữa các đầu kẹp và phần song song nếu chúng có các kích thước khác nhau. Các kích thước của các bán kính chuyển tiếp rất quan trọng và nên được quy định trong đặc tính vật liệu nếu chúng không được cho trong phụ lục thích hợp (xem mục 2).

Các đầu để kẹp có thể có hình dạng bất kỳ để thích hợp với các ngàm kẹp của máy thử. Đường trục của mẫu thử phải trùng với đường trục đặt lực.

Chiều dài của phần song song Lc, hoặc trong trường hợp mẫu thử không có bán kính chuyển tiếp, chiều dài tự do giữa các chấu kẹp phải luôn luôn lớn hơn chiều dài cữ ban đầu, Lo.

c. Mẫu thử không gia công

Nếu mẫu thử gồm có một chiều dài không được gia công cơ của sản phẩm hoặc một thanh thử nghiệm không qua gia công cơ, chiều dài tự do giữa các chấu kẹp phải thích hợp để vạch dấu đo ở một khoảng cách thích hợp từ các chấu kẹp (xem các Phụ lục B đến E).

Các mẫu thử đúc phải có bán kính chuyển tiếp giữa các đầu kẹp và phần song song. Các kích thước của bán kính chuyển tiếp này rất quan trọng và nên được quy định trong tiêu chuẩn sản phẩm. Các đầu kẹp có thể có hình dạng bất kỳ để thích hợp với các chấu kẹp của máy thử, chiều dài của phần song song, Lc, phải luôn luôn lớn hơn chiều dài cữ ban đầu, Lo

2. Loại mẫu thử

Các loại mẫu thử kéo thép chính được quy định trong các phụ lục B đến E theo hình dáng và loại sản phẩm như đã chỉ ra trong Bảng 2. Các loại mẫu thử khác có thể được quy định trong các tiêu chuẩn sản phẩm.

Bảng 2 - Các loại mẫu thử chính theo loại sản phẩm

(Kích thước tính bằng milimet)

|

Loại sản phẩm |

Phụ lục tương ứng |

|

|

Lá - Tấm - Tấm phẳng

Chiều dày a |

Dây - Thanh - Hình

Đường kính hoặc cạnh |

|

|

0,1 ≤ a < 3 |

- |

B |

|

- |

< 4 |

C |

|

a ≥ 3 |

≥ 4 |

D |

|

Ống |

E |

|

3. Chuẩn bị mẫu thí nghiệm kéo thép

Các mẫu thử phải được lấy và chuẩn bị phù hợp với các yêu cầu của các tiêu chuẩn có liên quan cho các vật liệu khác nhau (ví dụ, TCVN 4398 (ISO 377)).

4. Xác định diện tích mặt cắt ngang ban đầu

Các kích thước có liên quan của mẫu thử nên được đo ở các mặt cắt ngang vuông góc với đường trục dọc trong vùng giữa của phần song song của mẫu thử. Nên sử dụng ít nhất là ba mặt cắt ngang.

Diện tích mặt cắt ngang ban đầu, So là diện tích trung bình của mặt cắt ngang và phải được tính toán từ các giá trị đo của các kích thước thích hợp.

Độ chính xác của tính toán này phụ thuộc vào tính chất và loại mẫu thử. Các phụ lục B đến E mô tả các phương pháp để đánh giá So cho các loại mẫu thử khác nhau và bao gồm các điều kiện kỹ thuật về độ chính xác của phép đo.

5. Đánh dấu chiều dài cữ ban đầu

Mỗi đầu của chiều dài cữ ban đầu, Lo phải được đánh dấu bằng các vạch dấu có nét mảnh hoặc các đường vạch nhưng không tạo ra các rãnh có thể dẫn đến sự phá hủy sớm.

Đối với các mẫu thử tỷ lệ, giá trị tính toán của chiều dài cữ ban đầu có thể được làm tròn tới bội số gần nhất của 5mm, với điều kiện là độ chênh lệch giữa chiều dài cữ tính toán và chiều dài cữ được đánh dấu nhỏ hơn 10% của Lo. Chiều dài cữ ban đầu phải được đánh dấu đến độ chính xác ±1%. Nếu chiều dài phần song song, Lc lớn hơn nhiều so với chiều dài cữ ban đầu chẳng hạn như đối với mẫu thử không qua gia công cơ, có thể đánh dấu một loạt các chiều dài cữ phủ chờm lên nhau.

Trong một số trường hợp, có thể vẽ trên bề mặt của mẫu thử một đường song song với đường trục dọc và các chiều dài đo được đánh dấu dọc theo đường này.

PHỤ LỤC B

Các loại mẫu thử được sử dụng cho các sản phẩm mỏng: lá, băng và dải có chiều dày giữa 0,1 mm và 3 mm

CHÚ THÍCH: Đối với các sản phẩm có chiều dày nhỏ hơn 0,5mm có thể cần phải có các biện pháp phòng ngừa đặc biệt.

B.1 Hình dạng mẫu thử

Thông thường, mẫu thử có các đầu kẹp rộng hơn chiều rộng của phần song song, chiều dài phần song song, Lc phải được nối với các đầu bằng các đường cong chuyển tiếp có bán kính tối thiểu là 20mm. Chiều rộng của các đầu kẹp nên ≥ 1,2bo, trong đó bo là chiều rộng ban đầu

Theo thỏa thuận, mẫu thử cũng có thể gồm có một dải có các cạnh bên song song (mẫu thử có cạnh bên song song). Đối với các sản phẩm có chiều rộng bằng hoặc nhỏ hơn 20mm, chiều rộng của mẫu thử có thể tương tự như chiều rộng của sản phẩm.

B.2. Kích thước mẫu thử

Có ba loại kích thước hình học khác nhau các mẫu thử không tỷ lệ được sử dụng rộng rãi (xem Bảng B.1).

Chiều dài phần song song không được nhỏ hơn Lo + bo/2

Trong trường hợp có sự tranh chấp, nên sử dụng chiều dài Lo + 2bo, trừ khi không có đủ vật liệu.

Đối với các mẫu thử có cạnh bên song song với chiều rộng nhỏ hơn 20mm, và trừ khi có quy định khác trong tiêu chuẩn sản phẩm, chiều dài cữ ban đầu, Lo, phải bằng 50mm. Đối với loại mẫu thử này, chiều dài tự do giữa các đầu kẹp phải bằng Lo + 3bo.

Khi đo kích thước của mỗi mẫu thử phải áp dụng các dung sai hình dạng được cho trong Bảng B.2.

Đối với các mẫu thử có chiều rộng tương tự như chiều rộng của sản phẩm, phải tính toán diện tích mặt cắt ngang ban đầu, So trên cơ sở các kích thước đo được của mẫu thử.

Phải sử dụng chiều rộng danh nghĩa của mẫu thử với điều kiện là các dung sai chế tạo và dung sai hình dạng được cho trong Bảng B.2 đã được tuân thủ để tránh phải đo chiều rộng của mẫu thử tại thời điểm thử nghiệm.

Bảng B.1 - Kích thước mẫu thử

Kích thước tính bằng milimet

|

Loại mẫu thử |

Chiều rộng bo |

Chiều dài cữ ban đầu Lo |

Chiều dài phần song song Lc |

Chiều dài tự do giữa các chấu kẹp mẫu thử có cạnh song song |

|

|

Nhỏ nhất |

Nên dùng |

|

|||

|

1 |

12,5 ± 1 |

50 |

57 |

75 |

87,5 |

|

2 |

20 ± 1 |

80 |

90 |

120 |

140 |

|

3 |

25 ± 1 |

50a |

60a |

- |

Không quy định |

|

a Tỷ số Lo/bo và Lc/bo của một mẫu thử loại 3 so với một trong các loại 1 và 2 là rất thấp. Kết quả là các tính chất, đặc biệt là độ giãn dài sau đứt (giá trị tuyệt đối và dải phân tán) được đo với mẫu thử này sẽ khác so với các loại mẫu thử khác. |

|||||

Bảng B.2 - Dung sai chiều rộng mẫu thử

Kích thước và dung sai tính bằng milimet

|

Chiều rộng danh nghĩa của mẫu thử |

Dung sai gia cônga |

Dung sai hình dạng b |

|

12,5 |

± 0,05 |

0,06 |

|

20 |

± 0,10 |

0,12 |

|

25 |

± 0,10 |

0,12 |

|

a Các dung sai này áp dụng được nếu giá trị danh nghĩa của diện tích mặt cắt ngang ban đầu, So được đưa vào trong tính toán mà không cần phải đo b Sai lệch lớn nhất giữa các giá trị đo chiều rộng dọc theo toàn bộ chiều dài phần song song Lo của mẫu thử |

||

B.3. Chuẩn bị mẫu thử

Các mẫu thử phải được chuẩn bị để không ảnh hưởng đến các tính chất của phôi mẫu. Bất cứ vùng nào đã bị biến cứng do cắt hoặc ép phải được loại bỏ bằng gia công cơ.

Các mẫu thử này được chuẩn bị chủ yếu từ các lá hoặc băng kim loại. Nếu có thể thực hiện được, không nên loại bỏ các bề mặt ở trạng thái cán.

CHÚ THÍCH: Việc chuẩn bị các mẫu thử này bằng đột dập có thể dẫn đến sự thay đổi đáng kể các tính chất của vật liệu, đặc biệt là giới hạn chảy, giới hạn dẻo (do sự tăng bền cơ học). Các vật liệu biểu lộ sự tăng bền cơ học cao thường nên được chuẩn bị bằng phay, mài, v.v…

Đối với các vật liệu rất mỏng, các băng có các chiều rộng giống nhau nên được cắt và xếp thành một nhóm có các lớp trung gian bằng giấy chịu được dầu cắt gọt. Mỗi nhóm nhỏ các băng nên được lắp với một băng dầy hơn ở mỗi mặt bên trước khi gia công các kích thước cuối cùng của mẫu thử. Dung sai được cho trong Bảng B.2, ví dụ ±0,05mm cho chiều rộng danh nghĩa 12,5mm nghĩa là không có mẫu thử nào được có chiều rộng nằm ngoài các giá trị được cho dưới đây, nếu giá trị danh nghĩa của diện tích mặt cắt ngang ban đầu, So được đưa vào tính toán mà không cần phải đo.

12,5mm + 0,05mm= 12,55mm

12,5mm - 0,05mm= 12,45mm

B.4. Xác định diện tích mặt cắt ngang ban đầu

So phải được tính toán từ các giá trị đo các kích thước của mẫu thử.

Sai số trong xác định diện tích mặt cắt ngang ban đầu không được vượt quá ±2%. Phần lớn nhất của sai số này thường do phép đo chiều dày của mẫu thử, sai số đo chiều rộng không được vượt quá ±0,2%.

Để đạt được các kết quả thử với độ không đảm bảo đo giảm, nên xác định diện tích mặt cắt ngang ban đầu với độ chính xác ±1% hoặc chính xác hơn. Đối với các vật liệu mỏng có thể cần đến các kỹ thuật đo chuyên dùng.

Các phụ lục cho tiêu chuẩn thí nghiệm thép:

PHỤ LỤC C

Các loại mẫu thử được sử dụng cho sản phẩm dây, thanh, định hình có đường kính hoặc chiều dày nhỏ hơn 4mm

C.1. Hình dạng mẫu thử

Mẫu thử thường là một đoạn không qua gia công cơ của sản phẩm (xem Hình 12)

C.2. Kích thước mẫu thử

Chiều dài cữ ban đầu, Lo phải được lấy bằng 200mm ± 2mm hoặc 100mm ± 1mm. Khoảng cách giữa các đầu kẹp của máy ít nhất phải bằng Lo + 3bo nhưng tối thiểu phải là Lo + 20mm

Nếu không xác định độ giãn dài tương đối sau đứt, có thể sử dụng khoảng cách giữa các đầu kẹp ít nhất là bằng 50mm.

C.3. Chuẩn bị mẫu thử

Nếu sản phẩm được cung cấp dưới dạng cuộn, phải chú ý nắn thẳng mẫu thử

C.4. Xác định diện tích mặt cắt ngang ban đầu

Xác định So tới độ chính xác ± 1% hoặc chính xác hơn.

Đối với các sản phẩm có mặt cắt ngang tròn, có thể tính toán diện tích mặt cắt ngang ban đầu từ giá trị trung bình cộng của hai giá trị đo được theo hai chiều vuông góc với nhau.

Diện tích mặt cắt ngang ban đầu, So, tính bằng milimet vuông có thể được xác định từ khối lượng của một đoạn chiều dài đã biết và khối lượng riêng của nó theo phương trình (C1)

S0=1000*m/(Lt *ρ)

Trong đó:

m là khối lượng mẫu thử, tính bằng gam;

Lt là tổng chiều dài mẫu thử, tính bằng milimet;

ρ là khối lượng riêng của vật liệu mẫu thử, tính bằng gam trên centimet khối.

PHỤ LỤC D

Các loại mẫu thử được sử dụng cho các sản phẩm lá và dải có chiều dày bằng hoặc lớn hơn 3mm và dây, thanh, định hình có đường kính hoặc chiều dày bằng hoặc lớn hơn 4 mm

D.1. Hình dạng mẫu thử

Thông thường, mẫu thử được gia công cơ và phần song song phải được nối bằng các bán kính chuyển tiếp với các điều kiện có hình dạng thích hợp bất kỳ với các chấu kẹp của máy thử (xem Hình 13). Bán kính chuyển tiếp nhỏ nhất giữa các đầu kẹp và phần song song phải là

a) 0,75do, trong đó do là đường kính của phần song song đối với các mẫu thử hình trụ;

b) 12mm đối với các mẫu thử khác.

Các vật liệu định hình, thanh v.v… có thể được thử không qua gia công cơ, nếu có yêu cầu.

Mặt cắt ngang của mẫu thử có thể là tròn, vuông, chữ nhật hoặc trong các trường hợp đặc biệt, có hình dạng khác.

Đối với các mẫu thử có mặt cắt ngang hình chữ nhật, tỷ số giữa chiều rộng và chiều dày không nên vượt quá 8:1.

Thông thường, đường kính của phần song song của các mẫu thử hình trụ được gia công cơ không được nhỏ hơn 3 mm.

D.2. Kích thước mẫu thử cho thí nghiệm kéo thép

D.2.1. Chiều dài phần song song của mẫu thử được gia công cơ

Chiều dài phần song song Lc ít nhất phải bằng:

a) Lo + (do/2) đối với các mẫu thử hình trụ;

b) Lo + 1,5*SQRT(S0) đối với các mẫu thử khác.

Trong trường hợp có sự tranh cái, phải sử dụng chiều dài Lo + 2do hoặc Lo + 2*SQRT(S0) tùy thuộc loại mẫu thử, trừ khi không có đủ vật liệu.

D.2.2. Chiều dài mẫu thử không được gia công cơ

Chiều dài tự do giữa các chấu kẹp của máy phải đủ cho khoảng cách từ các vạch dấu tới các đầu kẹp ít nhất là bằng SQRT(S0)

D.2.3. Chiều dài đoạn ban đầu

D.2.3.1. Mẫu thử tỷ lệ

Thông thường, các mẫu thử tỷ lệ được sử dụng khi Lo có liên quan đến diện tích mặt cắt ngang ban đầu, So theo phương trình (D.1):

Lo = k*SQRT(S0)

Trong đó: k bằng 5,65

Theo cách khác, có thể sử dụng giá trị của k bằng 11,3

Các mẫu thử có mặt cắt ngang tròn nên có một bộ các kích thước ưu tiên được cho trong Bảng D1.

Bảng D.1 - Các mẫu thử mặt cắt ngang tròn

|

Hệ số tỷ lệ k |

Đường kính d mm |

Chiều dài cữ ban đầu Lo = k*SQRT(S0) mm |

Chiều dài nhỏ nhất của phần song song, Lc mm |

|

5,65 |

20 |

100 |

110 |

|

14 |

70 |

77 |

|

|

10 |

50 |

55 |

|

|

5 |

25 |

28 |

D.2.3.2. Mẫu thử không tỷ lệ

Có thể sử dụng các mẫu thử không tỷ lệ nếu được quy định trong tiêu chuẩn sản phẩm

Chiều dài của phần song song, Lc không nên nhỏ hơn Lo + bo/2. Trong trường hợp có sự tranh cái phải sử dụng chiều dài phần song song Lc = Lo + 2bo, trừ khi không có đủ vật liệu.

Bảng D.2 cho các chi tiết của một số kích thước mẫu thử điển hình.

Bảng D.2 - Kích thước mẫu thử loại dải

Kích thước tính bằng milimet

|

Chiều rộng bo |

Chiều dài cữ ban đầu Lo |

Chiều dài nhỏ nhất của phần song song, Le |

Tổng chiều dài gần đúng, Lt |

|

40 |

200 |

220 |

450 |

|

25 |

200 |

215 |

450 |

|

20 |

80 |

90 |

300 |

D.3. Chuẩn bị mẫu thử kéo thép

D.3.1. Quy định chung

Dung sai kích thước ngang của mẫu thử có gia công cơ được cho trong Bảng D.3

Một ví dụ về áp dụng các dung sai này được cho trong D.3.2 và D.3.3

D.3.2 Dung sai gia công cơ

Giá trị được cho trong Bảng D.3, ví dụ ±0,03mm đối với đường kính danh nghĩa 10mm, nghĩa là không có mẫu thử nào được có đường kính nằm ngoài các giá trị được cho dưới đây, nếu giá trị danh nghĩa của diện tích mặt cắt ngang ban đầu, So được đưa vào trong tính toán mà không cần phải đo.

10 mm + 0,03 mm= 10,03 mm

10 mm - 0,03 mm= 9,97 mm

D.3.3. Dung sai hình dạng

Giá trị được cho trong Bảng D.3 có nghĩa là đối với một mẫu thử có đường kính danh nghĩa 10 mm, thỏa mãn các điều kiện gia công có được nêu trên thì sai lệch giữa các đường kính lớn nhất và nhỏ nhất đo được không được vượt quá 0,04 mm.

Kết quả là nếu đường kính nhỏ nhất của mẫu thử này là 9,99 mm thì đường kính lớn nhất của nó không được vượt quá 9,99 mm + 0,04 mm= 10,03 mm.

Bảng D.3 - Dung sai liên quan đến kích thước ngang của mẫu thử

Kích thước và dung sai tính bằng milimet

|

Tên gọi |

Kích thước ngang danh nghĩa |

Dung sai gia công của kích thước danh nghĩa a |

Dung sai hình dạng b |

|

Đường kính mẫu thử được gia công cơ có mặt cắt ngang tròn và các kích thước ngang của các mẫu thử có mặt cắt ngang chữ nhật được gia công tất cả bốn mặt bên |

≥ 0,3 ≤ 6 |

±0,02 |

0,03 |

|

> 6 ≤ 10 |

±0,03 |

0,04 |

|

|

> 10 ≤ 18 |

±0,05 |

0,04 |

|

|

> 18 ≤ 30 |

±0,10 |

0,05 |

|

|

|

|

|

|

|

Kích thước ngang của mẫu thử có mặt cắt ngang chữ nhật được gia công tất cả bốn mặt bên |

≥ 0,3 ≤ 6 |

±0,02 |

0,03 |

|

> 6 ≤ 10 |

±0,03 |

0,04 |

|

|

> 10 ≤ 18 |

±0,05 |

0,06 |

|

|

> 18 ≤ 30 |

±0,10 |

0,12 |

|

|

> 30 ≤ 50 |

±0,15 |

0,15 |

|

|

a Các dung sai này có thể áp dụng được nếu giá trị danh nghĩa của diện tích mặt cắt ngang So được đưa vào trong tính toán mà không cần phải đo. Nếu các dung sai gia công cơ này không được tuân thủ thì nhất thiết phải đo mỗi mẫu thử riêng. b Sai lệch lớn nhất giữa các giá trị đo của một kích thước ngang quy định dọc theo toàn bộ chiều dài phần song song, Lc của mẫu thử |

|||

D.4. Xác định diện tích mặt cắt ngang

Có thể sử dụng các kích thước danh nghĩa để tính toán So cho các mẫu thử có mặt cắt ngang tròn và mặt cắt ngang chữ nhật được gia công cơ trên tất cả bốn mặt bên thỏa mãn các yêu cầu được cho trong D.3. Đối với tất cả các hình dạng khác của mẫu thử, diện tích mặt cắt ngang ban đầu phải được tính toán từ các giá trị đo được của các kích thước thích hợp với sai số không vượt quá ±0,5% cho mỗi kích thước.

PHỤ LỤC E

Các loại mẫu thử được sử dụng cho vật liệu dạng ống

E.1. Hình dạng mẫu thử

Mẫu thép thử là một đoạn ống hoặc một dải dọc hoặc ngang được cắt từ ống và có toàn bộ chiều dày của thành ống (xem các Hình 14 và 15) hoặc một mẫu thử có mặt cắt ngang tròn được gia công cơ từ thành ống.

Các mẫu thử được cắt ngang, dọc và các mẫu thử có mặt cắt ngang tròn được gia công từ thành ống được mô tả trong Phụ lục B đối với chiều dày thành ống nhỏ hơn 3 mm, và trong Phụ lục D đối với chiều dày bằng hoặc lớn hơn 3 mm. Dải được cắt dọc thường được sử dụng cho các ống có chiều dày thành lớn hơn 0,5 mm.

E.2. Kích thước mẫu thử

E.2.1. Đoạn ống thép

Đoạn ống thép có thể được nút kín ở cả hai đầu. Chiều dài tự do giữa mỗi nút và các vạch dấu đo gần nhất không được lớn hơn Do/4. Trong trường hợp có tranh cãi phải sử dụng giá trị Do nếu có đủ vật liệu.

Chiều dài của nút nhô ra ngoài các chấu kẹp của máy theo chiều các vạch dấu đo không được vượt quá Do và hình dạng của nút phải sao cho không cản trở sự biến dạng của chiều dài cữ.

E.2.2. Dải được cắt dọc hoặc ngang

Chiều dài phần song song, Lc của các dải được cắt dọc không được cán phẳng ra nhưng các đầu của nó có thể được cán phẳng để kẹp trong máy thử.

Các kích thước của mẫu thử ngang hoặc dọc khác với các kích thước được cho trong các Phụ lục B và D có thể được quy định trong tiêu chuẩn sản phẩm.

Phải có sự phòng ngừa đặc biệt khi nắn thẳng các mẫu thử ngang.

E.2.3. Mẫu thử có mặt cắt ngang tròn được gia công từ thành ống

Việc lấy mẫu các mẫu thử được quy định trong tiêu chuẩn sản phẩm

E.3. Xác định diện tích mặt cắt ngang ban đầu

Diện tích mặt cắt ngang ban đầu, So đối với mẫu thử phải được xác định tới giá trị gần nhất ±1% hoặc chính xác hơn.

Diện tích mặt cắt ngang ban đầu, So, tính bằng milimet vuông của đoạn ống hoặc dải được cắt dọc hoặc ngang có thể được xác định từ khối lượng của mẫu thử, chiều dài cữ được của mẫu thử và khối lượng riêng của nó theo phương trình (E1)

S0=1000*m/(Lt *ρ) (E.1)

Trong đó:

m là khối lượng mẫu thử, tính bằng gam;

Lt là tổng chiều dài mẫu thử, tính bằng milimet;

ρ là khối lượng riêng của vật liệu mẫu thử, tính bằng gam trên centimet khối.

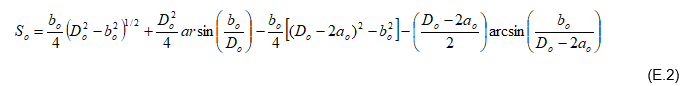

Diện tích mặt cắt ngang ban đầu So của mẫu thử là một vật mẫu dọc phải được tính toán theo phương trình (E.2)

(E.2)

Trong đó:

ao là chiều dày thành ống;

bo là chiều rộng trung bình của dải;

Do là đường kính ngoài của ống.

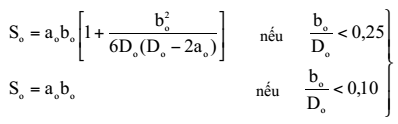

Có thể sử dụng phương trình đơn giản (E.3) cho các mẫu thử dọc:

|

|

(E.3) |

Đối với đoạn ống, diện tích mặt cắt ngang ban đầu, So phải được tính toán theo phương trình (E.4)

So = pao(Do - a0) (E.4)

Tin tức liên quan

Độ xoắn ốc Spirality là gì và cách tính

Độ trượt đường may là gì và cách tính

Thí nghiệm xác định độ bền kéo đứt và độ giãn đứt băng vải

Thí nghiệm xác định độ bền xé của vải fabric dệt may

Thí nghiệm kiểm tra hàm lượng tro trong nhựa

Thí nghiệm đánh giá độ xổ lông và vón kết PILLING ICI của vải Fabric

Thí nghiệm kiểm tra độ mài mòn abrasion và độ vón kết pilling Martindale

Formaldehyde trong các sản phẩm dệt may

Thí nghiệm kiểm tra độ bền màu nước biển ISO 105 E02

Thí nghiệm kiểm tra độ bền màu mồ hôi ( axit và kiềm)

Cách xác định chỉ số sợi denier, tex, dtex, Nm, Ne từ vải thành phẩm

Tiêu chuẩn kéo thép - thử kéo thép - Giải thích các thuật ngữ